|

Главная > Статьи > Применение датчиков в процессах обогащения угля

Применение датчиков в процессах обогащения угля

|

Качество ископаемых углей характеризуется показателем зольности, который определяется количеством примесей. Для повышения качества угля применяется процесс обогащения. Под этим термином подразумевается организованный в систему с помощью правильно подобранных датчиков комплексный процесс механического отделения примесей, рассортировки угля по классам и разделения на сорта в соответствии с требованиями потребителей.

Углеобогатительное производство разделяется на следующие основные технологические этапы и отделения:

- отделение углеприёма,

- непосредственно обогатительное отделение,

- сушильное отделение,

- погрузочное отделение,

- бункеры для отходов производства,

- пруд-илонакопитель и породные отвалы.

Применение датчиков при автоматизации процессов отделения углеприёма

Исходный продукт поступает в приемные ямы или бункеры, а затем направляется в дробильное отделение с выбором металлических и деревянных включений и далее на грохочение. Цель – разрушение кусков горной породы механическими устройствами с целью раскрытия сростков угля с породой и выделения чистых зерен, а затем предварительное разделение кусков по размерам для подготовки к сортировке по классам. Перемещение продукции осуществляется конвейерным транспортом. Осуществляется контроль следующих технологических параметров и факторов безопасности:

- уровень наполнения приемных бункеров,

- скорость движения конвейеров,

- наличие продукта на ленте конвейера,

- сход ленты конвейера,

- контроль заштыбовки мест перегрузки,

- контроль уровня запыленности воздушного пространства.

Примерный вид отделения приёма угля иллюстрируется рисунком:

Применение датчиков при автоматизации процессов обогащения

Сортировка углей по классам производится в процессе нескольких этапов грохочения – механического разделения материала по крупности на просеивающих поверхностях (ситах). Цель – использование разных классов в различных технологических процессах обогащения.

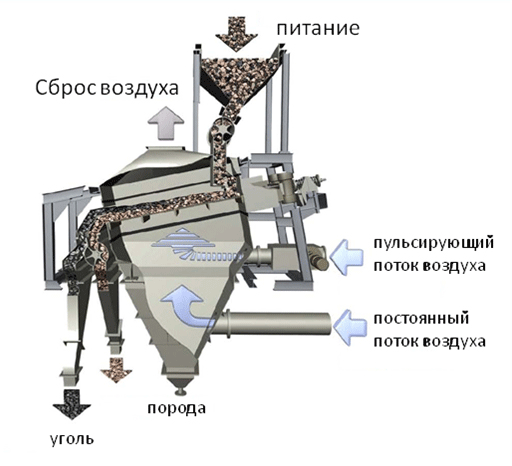

- Средняя и крупная фракции обогащаются, как правило, отсадочными методами: отделением минеральных зерен в пульсирующем потоке воды или воздуха, движущемся в вертикальном направлении. Существенными технологическими параметрами являются величина уровня «подстилающей» минеральной породы и толщина слоя обогащенного продукта. Параметры контролируются с целью своевременного удаления и извлечения конечного продукта.

- Мелкая фракция обогащается преимущественно «гравитационными» методами, заключающимися в том, что частицы разной плотности разделяются под действием сопротивления потока жидкой среды заданной плотности. Наиболее эффективно процесс разделения происходит в водной суспензии, которая дозируется специальными реагентами и может варьироваться в зависимости от свойств исходного сырья – угольной массы. Обогащение происходит в специальных аппаратах – сепараторах и гидроциклонах.

- Шламовая фракция обогащается в основном флотационными методами, основанными на избирательном процессе закрепления частиц минералов на границе раздела газовой и жидкой сред. Плохо смачиваемые частицы угля прилипают к поверхности пузырьков воздуха, в то время как частицы пустой породы, хорошо смачивающиеся, тонут. Специальные дозируемые реагенты обеспечивают неразрушение пузырьков воздуха при их всплытии при продувке пульпы в специальной ёмкости. Таким образом, частицы угля скапливаются ввиде пены на поверхности резервуара и собираются для осушения специальными приспособлениями. Смачиваемые частицы пустой породы остаются в удаляемой пульпе. Важным фактором повышения производительности процесса флотации является температура процесса.

Для целей автоматизации являются важными параметры:

- дозирование реагентов, контроль уровня жидкости в резервуаре,

- контроль уровня пульпы в осадке на дне резервуара,

- контроль температуры флотационного процесса.

Применение датчиков при автоматизации процессов сушильного и погрузочного отделений

После обогащения влажность конечного продукта доводится до определенного уровня, обеспечивающего его транспортировку без смерзания. В погрузочном отделении обогатительной фабрики имеется ряд бункеров для размещения сортовых концентратов и промежуточного продукта. Распределение концентратов обеспечивается конвейерным транспортом. В дальнейшем продукт загружается в ж/д вагоны по весу или объёму. Отделение оборудовано трамбовками и опрыскивателями реагентами для предотвращения смерзания или выдувания при транспортировке. Автоматизация сушильного и погрузочного отделений обеспечивается непрерывным контролем влажности продукта, уровней заполнения бункеров, скорости движения конвейеров, контроля схода ленты и наличия продукта на конвейере, заштыбовки питающих устройств бункеров т.п.

Примеры датчиков, используемых при автоматизации процессов на углеобогатительной фабрике в целом:

Отходы процессов обогащения (кроме флотации) поступают в бункер отходов и вывозятся на породный отвал. Отходы флотационных процессов подаются в пруд-илонакопитель, используемый для отстоя технологической воды. Твердые частицы оседают на дно, осветленная вода возвращается на фабрику.

Данная статья носит рекомендательный характер и, прежде чем заказывать датчик,

необходимо проконсультироваться у специалистов.

|

|

|

Новости

11

08.25

Компактные датчики для точного контроля положения

10

08.25

Поздравляем тех, кто возводит города!

04

08.25

Новые УПП: плавный старт в компактном корпусе

28

07.25

Универсальная индикация с усиленной защитой

21

07.25

Современное решение для компактного привода

|