Пневмолиния на промышленном предприятии или инфраструктурном объекте – это оборудование для подготовки и доставки сжатого воздуха конечным потребителям или механизмам.

В состав пневмолинии помимо трубопроводов и запорно-регулирующей арматуры входят устройства подготовки сжатого воздуха для отделения влаги и загрязнений, осушения, стабилизации давления, насыщения маслом для работы пневмоинструмента.

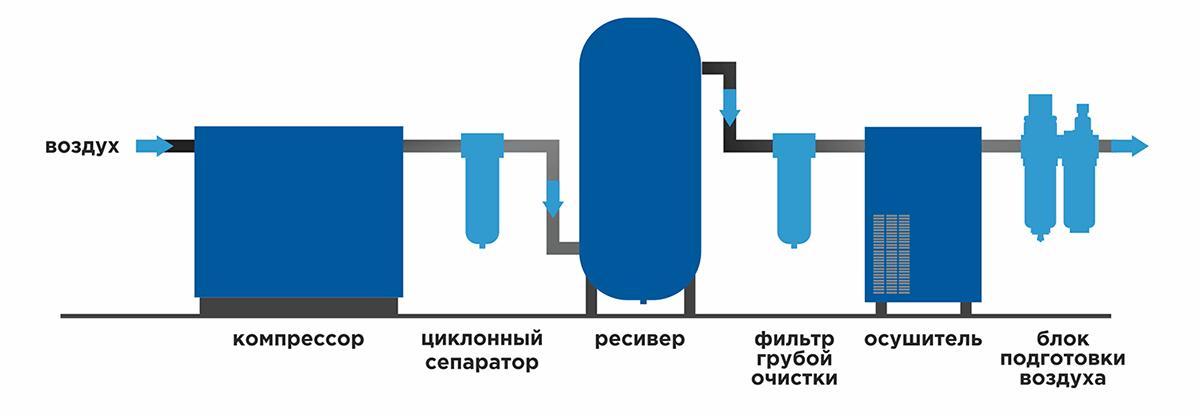

Условие безаварийной работы пневмооборудования – чистота подаваемого воздуха и соответствие эксплуатационным требованиям. Непосредственно на выходе из головки компрессора сжатый воздух имеет значительные загрязнения в виде водного конденсата, частиц смазки и твердых включений. Схема подготовки сжатого воздуха включает комплекс оборудования для его очистки, осушения и лубрикации.

Классы подготовки воздуха

Подготовка сжатого воздуха подразумевает его очистку от всех или определенных видов примесей (загрязнений) в соответствии с технологическими и нормативными требованиями на конкретном производстве (в отрасли). Градация степени очистки и глубины подготовки строится на установленном для определенных видов оборудования и пневмолиний классе загрязненности в соответствии с требованиями ISO 8573.1. Система подготовки сжатого воздуха классифицируется по следующим признакам:

- Наибольший допустимый размер (диаметр) частиц твердой и жидкой консистенции в мкм и максимальная концентрация в мг/куб.м.

- Точка росы водяных паров, выраженная в температуре, при которой начинается образование и выпадение конденсата в гр. С.

- Максимально и минимально допустимое содержание масляных примесей в мг/м.куб.

Соответствующие классификации значения параметров приведены в таблице:

| По частицам | По точке росы | По маслу | ||||

| Класс | d, мкм | C, мг/куб.м | Класс | Т, °С | Класс | Oil, мг/куб.м |

| 1 | 0,1 | 0,1 | 1 | -70 | 1 | 0,01 |

| 2 | 1 | 1 | 2 | -40 | 2 | 0,1 |

| 3 | 5 | 5 | 3 | -20 | 3 | 1 |

| 4 | 15 | 8 | 4 | 3 | 4 | 5 |

| 5 | 40 | 10 | 5 | 7 | 5 | 25 |

| – | 6 | 10 | – | |||

| 7 | не регламентируется | |||||

Подготовка воздуха

Пневмолинии сжатого воздуха принято разделять на две ступени подготовки. Первичная – непосредственно сжатие и нагнетание среды под давлением в ресивер. Вторичная – все процессы и оборудование после ресивера до конечного потребителя.

Отделение пылевых частиц и осушение с удалением масла позволяет направить сжатый воздух на окрасочное и штукатурное оборудование, пескоструйные аппараты. Для обеспечения работы пневмоинструмента необходимо ввести в состав воздуха определенное количество масла, то есть использовать лубрикаторы, насыщающие поток масляной взвесью заданной концентрации.

В состав пневмолинии сжатого воздуха входит оборудование для подготовки:

- Концевой охладитель компрессора снижает температуру потока на выходе из головки для выделения и последующего осаждения конденсата.

- Масловлагоотделитель или циклонный сепаратор выделяет из потока частицы конденсата и масляную взвесь с последующим осаждением и отводом в накопитель и дренаж.

- Ресивер служит для накопления воздуха, частичного осаждения конденсата и примесей, устранения пульсации при подаче среды под давлением в магистрали.

- Маслоотделяющие и пылевые фильтры механически задерживают частицы при прохождении через мембраны и объемные структуры.

- Рефрижераторный, водяной или воздушный охладитель извлекает из потока остаточную влагу за счет охлаждения.

- Адсорбционный осушитель с регенерируемым поглотителем задерживает остаточную влагу.

- Маслоотделяющие фильтры применяются в пневмолиниях, где источником сжатого воздуха служат поршневые масляные и винтовые маслонаполненные компрессоры.

На точке входа воздуха в головку компрессора могут быть установлены пылевые или адсорбционные фильтры для предварительной очистки от загрязнений. Это стандартная схема подготовки сжатого воздуха в пневмолинии. Состав, производительность и виды оборудования подбирают в зависимости от установленного и требуемого класса очистки.

Блоки подготовки воздуха

|

На втором этапе (после ресивера) рекомендуется применять универсальное модульное решение – блок подготовки сжатого воздуха, после которого происходит подача среды в магистрали и шланги до потребителей. Блок представляет собой сборку из готовых узлов в составе фильтров, масловлагоотделителей, сепараторов, лубрикаторов и приборов управления давлением. Преимущество такого решения – возможность сборки блока из разных устройств с присоединением каждой единицы к отдельному входу/выходу на стандартных резьбовых разъемах. Это позволяет своевременно, в зависимости от потребностей производства, создавать и оперативно изменять конфигурацию схемы подготовки сжатого воздуха, включать и выводить из состава пневмолинии разные устройства при необходимости. |

Единая система крепления рассчитана на установку разных устройств от фильтров и охладителей до регуляторов давления, клапанов, дренажных отводов воздуха и масла. При необходимости замены и выключения одного или нескольких узлов из состава пневмолинии и схемы воздухоподготовки не требуется демонтаж блока и сложная переконфигурация. Место для монтажа блока подготовки сжатого воздуха выбирают по принципу максимального приближения к потребителям и возможности непосредственного присоединения питающих пневмоинструмент шлангов.